Колесо

Реферат

Добиваться уменьшения трения качения шин — это современная тенденция в развитии транспортных средств. Результат достигается за счёт уменьшения толщины и высоты боковин шины низкопрофильного колеса. При этом жесткость шин уменьшается, что накладывает ограничение на их практическую эксплуатацию. Для того чтобы сделать низкопрофильную шину жёсткой, предлагается закрепить внутри неё двойной усечённый конус. Он сможет препятствовать деформациям шины от действия боковых сил. Условием эксплуатации такого колеса является необходимость активной электронной подвески. Задача которой — управлять положением пятна контакта шины с дорогой в соответствии с действующими боковыми силами. Доля потерь на сопротивление качению у грузовиков является наибольшей, поэтому предлагается конструкция колеса грузоподъёмностью 50 кН. Данная конструкция (патент РФ на изобретение № 2270101) может быть реализована только на основе новых технологий.

Добиваться уменьшения трения качения шин — это современная тенденция в развитии транспортных средств. Результат достигается за счёт уменьшения толщины и высоты боковин шины низкопрофильного колеса. При этом жесткость шин уменьшается, что накладывает ограничение на их практическую эксплуатацию. Для того чтобы сделать низкопрофильную шину жёсткой, предлагается закрепить внутри неё двойной усечённый конус. Он сможет препятствовать деформациям шины от действия боковых сил. Условием эксплуатации такого колеса является необходимость активной электронной подвески. Задача которой — управлять положением пятна контакта шины с дорогой в соответствии с действующими боковыми силами. Доля потерь на сопротивление качению у грузовиков является наибольшей, поэтому предлагается конструкция колеса грузоподъёмностью 50 кН. Данная конструкция (патент РФ на изобретение № 2270101) может быть реализована только на основе новых технологий.

Назначение

Колесо предназначается для магистральных грузовиков, оборудованных:

1) антиблокировочной системой;

2) системой курсовой стабилизации;

3) системой принудительного крена.

Данные:

1) Колесо имеет грузоподъёмность 50 (кН);

2) Рабочее давление внутри покрышки 1 (МПа);

3) Диаметр колеса 1000 (мм);

4) Ширина покрышки 500 (мм);

5) Высота боковины 50 (мм);

6) Глубина протектора 10 (мм);

7) Масса колеса 54 (кг)

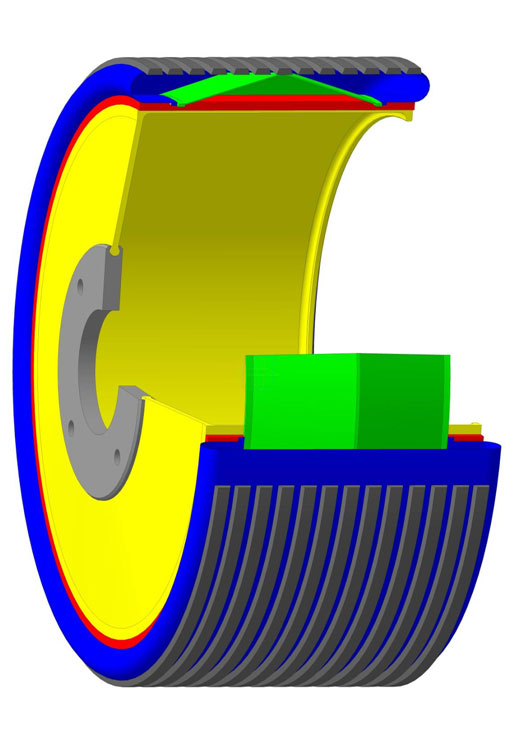

Протектор, Манжета, Конус, Гофроподушка, Диск, Ступица

Проблемы развития радиальных колёс

При уменьшении высоты боковины (профиля) покрышки и увеличении её ширины на радиальных колёсах жесткость боковин уменьшается. Это ведёт к ухудшению курсовой устойчивости автопоезда, нарушению геометрии покрышки от действия боковых сил.

"Авторевю" № 7/2004 г., с. 109.

Описание в статике

Колесо – композиционная конструкция состоящая из: радиального корда – протектора, набранного из колец поз. 4; усечённых конусов поз. 6, своими вершинами поз. 8,9, переходящих в фиксаторы конусов поз. 10,11; основания конусов поз. 7 закреплены на диагональном корде поз. 5, образующем боковины покрышки поз. 3, переходящем в фиксаторы диагонального корда поз. 14,15; гофроподушки, заполненной пенопластом поз. 2; обода поз. 1; диска поз. 12; планшайбы поз. 13.

Работа

1) Диск [1] передаёт нагрузку от планшайбы к ободу

2) Для снижения массы протектора , радиальный корд включён в его высоту. Это позволяет минимизировать содержание резины в протекторе

3) Действие боковых сил на покрышку компенсируется парой тканевых конусов. Конусы фиксируют внешний корд от боковых перемещений, в сечении образуя "жесткий треугольник"

4) Чем ниже профиль, тем меньше сопротивление качению. Нагрузка на щёки от действия газовых сил уменьшается, с уменьшением высоты профиля. Вследствие этого щёки можно делать тоньше. Потери при перекатывании в них будут меньше

5) Гофроподушка препятствует разбиванию обода при пробое покрышки. При этом происходит местное разрушение гофроподушки без потери работоспособности колеса.

6) Сжимающие газовые силы воспринимает обод

7) Планшайба – единственная (золотник на чертеже не показан) деталь, выполненная из металла (сплав). Планшайба обеспечивает силовой переход от стальной ступицы к композитному диску

Технический результат

1 Снижение массы колеса примерно в 3 раза

1.1 На автопоезде грузоподъёмностью 40 тонн, это приведёт к общему снижению массы шасси на 800 кг

1.2 Уменьшение массы колеса в 3 раза приведёт к уменьшению энергии затраченной на разгон колеса в 6 раз, т.к. колесо, кроме энергии прямолинейного движения, обладает ещё энергией вращения. Вследствие этого улучшатся динамические характеристики, расход топлива (по городскому циклу) уменьшится на 4%

1.3 Сверхнизкопрофильное колесо заменяет двухскатное, при этом оно оказывается легче односкатного, что облегчает труд водителя при установке колеса

1.4 Уменьшение присоединённой массы всегда положительно сказывается на работе подвески

2 Снижение величины трения качения – за счёт уменьшения толщины радиального и диагонального слоёв

3 Дополнительные условия

3.1 Для реализации повышенной жёсткости покрышки при боковых нагрузках на колесо, необходимо реализовать на тягаче и прицепе систему принудительного крена, т.е. чтобы плоскость вращения колеса наклонялась в сторону поворота. При этом пятно контакта должно перемещаться от центра беговой дорожки (основания конусов поз. 7) в направлении центра поворота. В противном случае, наличие внутренних конусов преимуществ в управляемости не даст

3.2 Нежелательно движение вне автобанов

4 Особые случаи

4.1 Мелкие проколы заделываются грибком – традиционный ремонт бескамерных шин

4.2 Разрывы покрышки, например, прострел винтовочной пулей, не приводят к полной потере работоспособности колеса. Возможно движение на пониженной скорости до тех пор, пока гофроподушка не разрушится от ударов камней полностью. Только в этом случае может произойти "разбортирование" покрышки, вследствие срыва фиксатора конуса

4.3 Установка новой покрышки (вместе с гофроподушкой) возможна только в заводских условиях

4.4 Восстановительный ремонт изношенного протектора производится в заводских условиях без разборки колеса

5 Утилизация

Перед утилизацией колесо подвергается разборке на карусельном (токарном) станке

5.1 Протектор (радиальный корд) использовать для изготовления канатов

5.2 Обод с диском – хороший строительный материал для больших складских помещений

5.3 Планшайба подвергается переплавке

5.4 Остальные не утилизируемые части сжигаются с обязательной регенерацией серы. Учитывая их малую массу – 2,5 кг с колеса, можно утверждать, что новая конструкция будет иметь нагрузку на окружающую среду в десятки раз меньшую, чем современное использованное колесо равной грузоподъёмности

P.S. Сопротивление качению шин, и способ испытания описан в журнале "Вестник Машиностроения" за 2003 год, номер 8, с. 33.

Согласно этой статьи общие потери:

Сопротивление качению шин - 46%;

Аэродинамические потери - 36%;

Трансмиссионные потери - 18%.

Статья "К вопросу идеализации сверхнизкопрофильного колеса" (статья в формате pdf)

Опубликована в журнале "Вестник машиностроения" № 1-07, с. 87-89 в разделе "Техническая информация".

Замечания по поводу предложения "колесо транспортного средства" (автор П.Г. Антипов).

1. Можно согласиться с утверждением автора "предложения" в том, что:

а) предложенное колесо будет выполнять свою функцию некоторое время даже после разрыва шины;

б) снижение массы колеса в 3 раза снизит затраты энергии на разгон колёс, а, следовательно, и всего транспортного средства, при их поступательном и вращательном движениях;

в) снижение массы колеса, в том числе за счёт уменьшения толщины каркаса, позволит снизить теплообразование в шине.

2. Однако, вызывает сомнение утверждение автора «предложения» о том, что введение в конструкцию шины двойного тканевого конуса компенсирует действие боковых сил на пневматическую шину, образуя в меридиональном сечении "жёсткий треугольник". Это было бы справедливо только в том случае, если бы шина находилась только под действием внутреннего давления сжатого воздуха и не опиралась бы на дорожное полотно.

Но поскольку шина в колесе транспортного средства опирается на дорожное полотно и передаёт на него силу тяжести транспортного средства, то в месте её контакта с дорогой высота профиля меридионального сечения уменьшается, в результате чего жёсткость тканевого конуса в этом сечении уменьшается и тем больше, чем больше нагрузка на колесо

19.11.2004

д.т.н., профессор Б.Б. Глаголев

По поводу замечаний Б.Б. Глаголева

Считаю, что звание и учёная степень – не повод для простого принятия на веру какого-либо утверждения. Любые сомнения должны подтверждаться математическими выкладками. Так, по крайней мере, меня учил сам Б. Б. Глаголев.

Оценивая новую конструкцию колеса в целом, можно отметить ярко выраженное разделение его элементов по функциям. При таком подходе усложнение изделия неизбежно ведёт к повышению его надёжности, снижению массы и, в конечном счёте, цены. Математическое доказательство того, что фигура с вписанным треугольником, жёстче (при всех прочих равных), чем та же фигура без треугольника, опустим. Здесь главное определить, в какой степени влияет нарушение геометрии шины в пятне контакта на её общую жесткость по отношению к боковым нагрузкам. Подчеркну, что, строго говоря, задача не решается количественно. Значит, задача должна быть решена качественно.

Для оценки жёсткости проведём расчёт устойчивости в пятне контакта ДВОЙНОГО ТКАНЕВОГО КОНУСА.

Основные допущения:

- Пренебрегаем жёсткостью шины на изгиб;

- Шину считаем цилиндрической;

- Плоскость дорожного полотна нормальна к плоскости симметрии шины;

- Направление волокон двойного тканевого конуса под углом 45° к его основанию;

- В расчёте используем геометрические данные колеса на сайте.

Допустим, что S = 2•bk•(D - H) = 2•0,16•(1- 0,05) = 0,304 (м²) — площадь проекции на плоскость дороги ДВОЙНОГО ТКАНЕВОГО КОНУСА. "Вид снизу" является функцией жёсткости.

Sd — площадь деформированного (не нагруженного) конуса.

Если Sd = 0, то (S - Sd ) / S = 1. Это условно полная жёсткость конуса. (1)

Если Sd не равно 0, то в выражении (1) мы получим долю "сохранённой жёсткости".

1. Найдем площадь пятна контакта Sпк.

Если давление внутри шины P = 1 (МПа) = 1000 (кПа), нагрузка на колесо Q = 50 (кН), то:

Sпк = Q (кН) / P (кПа) = 50 (кН) / 1000 (кПа) = 0,05 (м²).

2. Найдём длину пятна контакта l.

Ширина радиального слоя bрс = 0,45 (м); l = Sпк (м²) / bрс (м) = 0,05 (м²) / 0,45 (м) = 0,111 м

3. Определим глубину продавливания h, если радиус шины R = 0,5 (м).

R² = (l/2)² + (R - h)²;

R² = l²/4 + R² - 2Rh + h².

Пренебрегаем малостью h², тогда

2R•h = l² / 4;

h = l² (м²) / 8R (м) = 0,1112 (м²) / 8•0,5 (м) = 0,003 (м).

4. Пересечение двойного конуса с плоскостью шины (над пятном контакта) даёт 2 гиперболы, по длине ограниченные пятном контакта. Тканевые конусы между гиперболами ложатся на плоскость складками по ширине 2bг.

5. Найдём положение вершин гипербол b1г и b2г, если ширина двойного конуса 2bк; bк = 0,16 (м); высота двойного конуса Н = 0,05 (м).

bг / bк = h / H;

bг = h•bк / H = 0,003 (м)•0,16 (м) / 0,05 (м) = 0,01 (м).

Таким образом можно представить 4 вида состояния нагружения двойного тканевого конуса:

- Зона потери устойчивости площадью менее Sпу < 0,002 (м²)

- Ненагруженная часть конуса Sн = 0,5 l² (м²) = 0,006 (м²)

- Полосы частичного нагружения Sч = (4bк•2^0,5•l / 2^0,5) - Sн = 0,065 (м²)

- Секторы полного нагружения Sп = S - Sн - Sч = 0,304 - 0,006 - 0,065 = 0,233 (м²).

Определим долю сохранённой жёсткости с учётом ненагруженной части конуса:

(S - Sн) / S = (0,304 (м²) - 0,006 (м²) ) / 0,304 (м²) = 0,98

То есть имеем потерю всего 2% общей жесткости.

Определим долю сохранённой жёсткости с учётом полос частичного нагружения. В этих полосах не задействована только половина волокон. Поэтому в расчёт включим 1/2•Sч = 0,033 (м²).

(S- 1/2•Sч) / S = (0,304 (м²) - 0,033 (м²)) / 0,304 (м²) = 0,89

Имеем потерю 11% общей жесткости, которую можно компенсировать увеличением толщины ткани конуса.

Вывод: применение ДВОЙНОГО ТКАНЕВОГО КОНУСА в конструкции колеса является оправданным. Но добиться желаемого увеличения жёсткости сверхнизкопрофильного колеса можно только, применив в подвеске транспортного средства систему принудительного крена. На самом деле, в такой системе нуждается любое пневматическое колесо. Несомненно, эта система будет создана вслед за системой курсовой устойчивости и активной подвеской.

20.04.2006

Кандидат технических наук В.В. Деев

March 11th, 2011

Видео:

— Полёт Простор 3

— Раскладывание Простор 3

— Взлёт с тележки Простор 3

— Взлёт с брюха Простор 3

— Полеты бипланов большого удлинения 1993-2013

— Видеопрезентация РВ-115

— Трансконтинентальные Автолёты

— Демонстратор биплана большого удлинения ТТД

— Демонстратор на поплавках биплан большого удлинения

— Любитель транспортных средств

Фото:

— Испытание складного верхнеплана Простор-3 на аэродроме Рыбинск Южный

— Успешные испытания на Староселье

— Бипланы

Социалка: